精益工廠布局(下篇) 平面設計與空間優化

在上一篇文章中,我們探討了精益工廠布局的基本原則和價值流分析。本篇將深入探討平面設計的具體實施方法,幫助企業在有限的場地內實現最大化的生產效率和空間利用率。

一、平面設計的核心要素

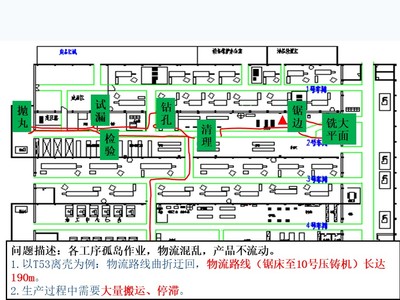

1. 物料流動路徑規劃

物料流動是工廠布局的靈魂。理想的物料流動應該是單向、連續的,避免交叉和回流。通過U型布局或直線型布局,可以顯著減少物料搬運距離和時間。

2. 工作單元設計

將相關工序整合成獨立的工作單元,形成小型生產流水線。每個單元應具備完整的生產功能,減少半成品在不同區域間的轉移。

3. 功能區劃分

根據生產流程,將工廠劃分為原材料區、加工區、裝配區、成品區和輔助功能區。各區域之間應保持合理的距離和連接通道。

二、空間優化的具體策略

1. 垂直空間利用

在平面布局的基礎上,充分利用立體空間。采用多層貨架、懸掛式輸送系統等,可以有效提升空間利用率30%以上。

2. 柔性布局設計

采用模塊化、可移動的設備布局,便于根據生產需求快速調整。地軌系統、可拆卸隔斷等都是實現柔性布局的有效工具。

3. 通道標準化

統一規劃物料通道和人行通道的寬度,確保物流暢通無阻。主要通道寬度通常設計為3-4米,次要通道2-3米。

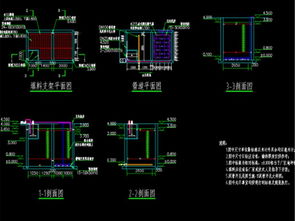

三、布局設計工具與方法

1. 關系圖法

通過分析各部門、各工序之間的關系密切程度,確定最優的相對位置布置。

2. 從至表法

統計各工序間的物料搬運量,以此為依據優化布局,減少總搬運距離。

3. 計算機輔助布局

使用專業的工廠布局軟件,如FactoryCAD、Visio等,進行三維模擬和優化分析。

四、實施步驟與注意事項

1. 數據收集階段

收集設備尺寸、產能數據、物料流動數據等基礎信息。

2. 方案設計階段

基于價值流分析,設計多個備選布局方案。

3. 模擬驗證階段

通過動態模擬驗證布局方案的可行性,識別潛在問題。

4. 實施調整階段

分階段實施布局調整,持續收集反饋并優化。

注意事項:

- 充分考慮安全因素,確保緊急疏散通道暢通

- 預留未來發展空間

- 考慮員工舒適度和工作效率

- 確保設備維護保養的便利性

五、持續改進與優化

精益工廠布局不是一次性的工程,而是持續改進的過程。應建立定期評審機制,根據實際生產數據不斷優化布局,消除浪費,提升整體運營效率。

科學的平面設計是精益工廠布局成功實施的關鍵。通過系統化的空間規劃和持續優化,企業能夠在有限的場地內創造最大的價值,實現高質量、低成本、快速響應的生產目標。

如若轉載,請注明出處:http://www.fenlei123.cn/product/33.html

更新時間:2026-02-05 23:26:56